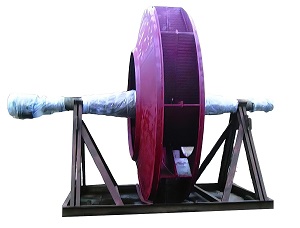

在风机设备的制造与维修中,转子作为核心部件,长期承受高速旋转和物料冲刷的考验。采用耐磨焊丝堆焊技术对转子表面进行强化,是延长其使用寿命的重要手段。然而,焊接过程中易出现气孔、裂纹、未熔合等缺陷,直接影响设备运行安全性和效率。本文从工艺优化和操作细节入手,探讨如何系统性降低焊接缺陷风险。

一、焊接缺陷成因分析与预防思路

耐磨焊丝堆焊工艺的复杂性在于需兼顾耐磨性与基体金属的结合强度。常见缺陷的根源可分为三类:

材料因素:焊丝与基体成分不匹配导致热应力集中;

工艺参数失当:电流、电压、送丝速度等参数失衡引发熔池不稳定;

操作环境问题:未有效清理油污或未控制环境湿度,造成气孔或夹渣。

针对以上问题,需建立“材料适配-工艺管控-过程监测”的全流程控制体系。

二、关键工艺优化措施

1. 焊前预处理强化

表面处理:采用喷砂或打磨彻底清除转子表面的氧化层、油污,必要时使用丙酮清洗,确保金属本色露出。

预热控制:根据基体材质(如低合金钢或铸铁)选择预热温度区间,均匀加热至目标温度后保温,减少焊接热应力。

2. 焊接参数动态调整

分层堆焊策略:采用薄层多道焊,单层厚度控制在3mm以内,降低热输入集中导致的变形风险。

参数匹配:根据焊丝直径调整电流与送丝速度,例如φ1.6mm焊丝建议采用中低电流配合匀速送丝,避免熔池过热飞溅。

3. 焊后缓冷处理

堆焊完成后立即覆盖保温棉或置于缓冷箱内,避免因快速冷却产生淬硬裂纹。对高碳钢基体需进行消应力退火处理。

三、操作细节决定成败

焊枪角度控制:保持焊枪与工件呈75°~85°夹角,确保熔深均匀;

保护气体优化:使用高纯度氩气或混合气体(如Ar+CO₂),流量调节至覆盖熔池且不产生紊流;

环境湿度监控:焊接区域湿度超过70%时暂停作业,避免氢致裂纹风险;

层间检测:每道焊缝完成后进行着色探伤,及时打磨修复微小缺陷。

四、质量验证与持续改进

完成堆焊后需进行三重检测:

目视检测:观察焊缝表面是否平整、无咬边;

无损检测:采用超声波探伤确认内部无未熔合或气孔;

硬度测试:在耐磨层随机取点检测硬度值,确保达到设计指标。

建立焊接参数数据库,记录每次工艺调整后的质量数据,通过对比分析持续优化工艺。

五、结语

预防耐磨焊丝堆焊缺陷需从“人、机、料、法、环”五要素协同管理。通过规范预处理流程、精准控制工艺参数、强化过程监控,可显著提升堆焊合格率。建议企业建立标准化作业指导书,并定期开展焊工技能培训,将经验转化为可复制的技术规范,最终实现风机转子堆焊质量的长效稳定。

以上内容由耐磨焊丝厂家天津雷公焊接材料有限公司编辑 咨询电话:18202593233

|