堆焊裂纹如同金属的"隐疾",其形成机理与防控策略是每位焊接工程师必须掌握的生存技能。本文将揭开堆焊裂纹的生成密码,为工业设备打造无懈可击的防护屏障。

一、裂纹的六种常见形式及产生原因

1. 横向裂纹(应力撕裂型)

焊缝表面垂直焊道的开裂,形似金属的"泪痕"。多源于焊后残余应力突破材料强度极限,常见于刚性固定结构或厚板焊接。某水泥厂立磨辊修复时,未进行焊后消应力处理导致横向裂纹贯穿辊面。

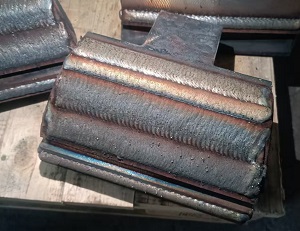

2. 纵向裂纹(冶金缺陷型)

沿焊道方向延伸的裂纹,如同焊缝的"脊椎病"。硫、磷等杂质在晶界偏聚是主因,某矿山破碎机锤头堆焊因母材含硫量超标,焊后出现连续纵向裂纹。

3. 弧坑裂纹(能量突变型)

收弧处的放射状裂纹,形似"蜘蛛网"。电弧突然中断导致熔池快速冷却收缩,某电厂风机叶片堆焊因收弧过快,在叶根部位形成密集弧坑裂纹。

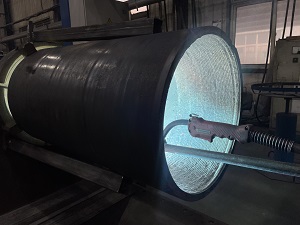

4. 热影响区裂纹(组织脆化型)

母材与焊缝交界处的平行裂纹,如同"楚河汉界"。马氏体转变引发的脆性破坏,某轧钢机辊道堆焊因预热不足,热影响区出现断续裂纹。

5. 层间裂纹(氢致延迟型)

焊道之间的内部裂纹,如同"夹心饼干"。扩散氢在晶界聚集引发氢脆,某海洋平台耐磨板堆焊后未及时消氢,48小时后出现层间裂纹。

6. 网状裂纹(热疲劳型)

交织成网的微裂纹群,类似"瓷器开片"。反复热循环导致晶界弱化,某高温阀门密封面堆焊因频繁补焊,最终形成网状龟裂。

二、裂纹形成的"五维基因"

1. 材料基因缺陷

母材碳当量过高,淬硬倾向明显

焊材扩散氢含量超标

母材表面油污、氧化皮未清理

2. 工艺参数失衡

预热温度不足,冷却速度过快

热输入量过大导致晶粒粗化

层间温度控制失当

3. 结构应力困局

复杂结构拘束度过大

焊道布置不合理引发应力叠加

突变截面形成应力集中

4. 操作手法偏差

运条方式不当造成熔合不良

收弧技巧缺陷导致弧坑

焊道搭接比例失调

5. 环境变量失控

环境湿度过高引入氢源

工作场所震动干扰焊接过程

极端温度影响熔池凝固

三、裂纹的防控措施

1. 材料优选策略

选择低氢型或超低氢型焊材

碳当量>0.4%的母材实施专项工艺评定

采用过渡层焊接技术缓冲应力

2. 工艺精准调控

建立温度管控体系:预热→层间→后热三阶段监控

引入脉冲焊接技术细化晶粒

采用锤击消应力法释放焊接应力

3. 结构优化设计

优化坡口形式减少熔敷量

采用对称分段退焊法平衡应力

关键部位预留应力释放槽

4. 操作标准化建设

推行"三准"操作法:电弧准、角度准、速度准

实施收弧回焊技术消除弧坑

建立焊道搭接30%-50%的工艺规范

5. 环境智能管控

安装焊接环境监测系统(湿度≤60%)

配备移动式焊接防护舱

实施焊丝智能烘干管理

四、总结

堆焊裂纹的防控是材料科学、工艺技术和工程经验的深度融合。通过"基因检测"式的缺陷分析,配合"靶向治疗"的防控策略,可将裂纹缺陷率控制在0.5%以下。在智能制造时代,集成物联网的焊接过程监控系统,正推动裂纹防控从经验判断向数据驱动的精准防控跃升。

以上内容由耐磨焊丝厂家天津雷公焊接材料有限公司编辑 咨询电话:18202593233

|